Guia prático para laminadoras de chapas grossas: operação, seleção e manutenção

2025-12-19

Compreendendo o papel de uma laminadora de placas

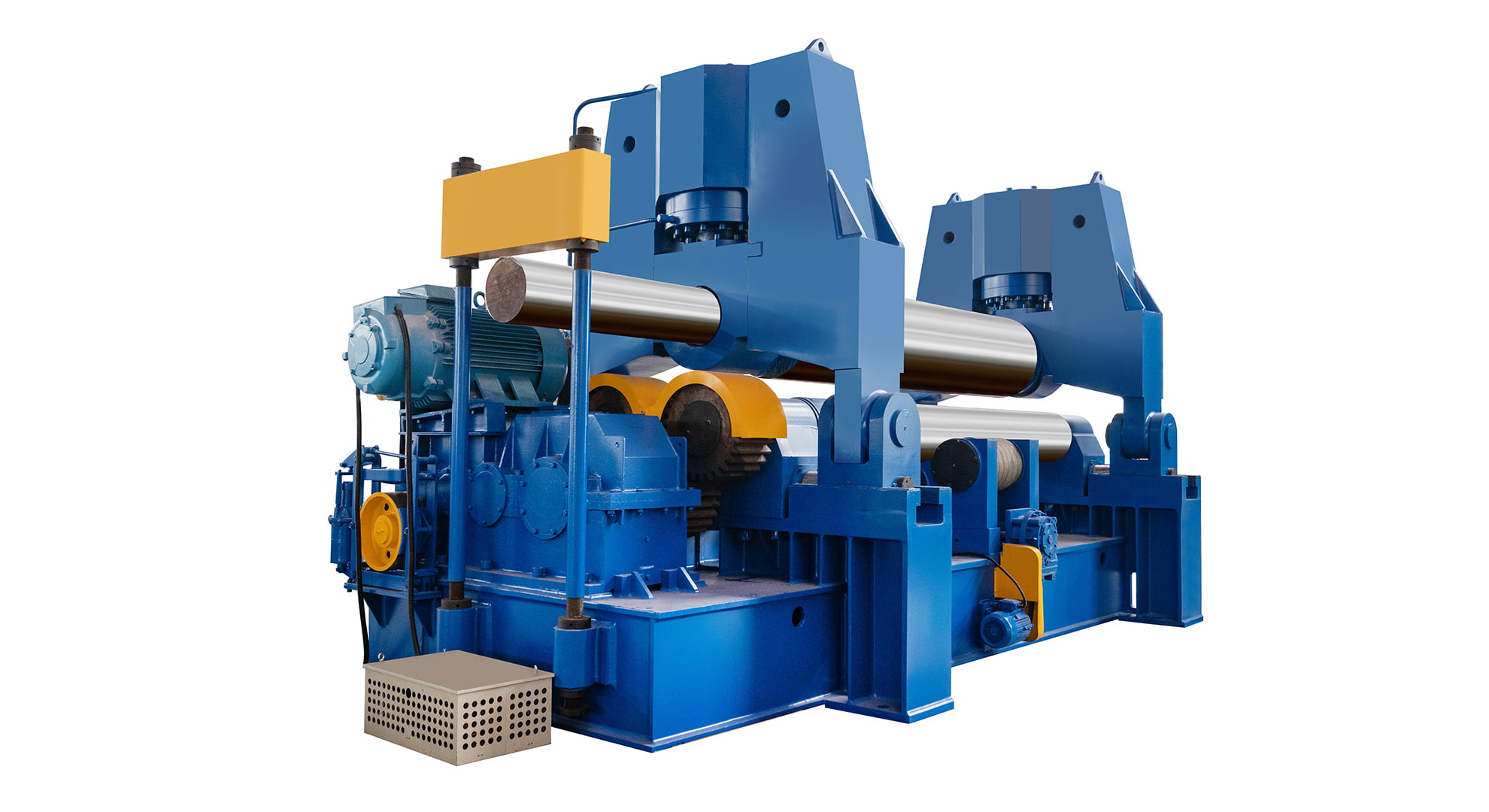

Um máquina de laminação de placas foi projetado para dobrar placas metálicas planas em formas cilíndricas, cônicas ou curvas com precisão controlada. É comumente usado em indústrias como fabricação de vasos de pressão, construção naval, fabricação estrutural e equipamentos de energia. Ao contrário das ferramentas de dobra em geral, esta máquina aplica força gradual e distribuída, reduzindo as tensões internas no material e melhorando a consistência do raio final.

Compreender como a máquina interage com a espessura, largura e limite de escoamento do material é essencial. A laminação não é uma ação única, mas uma sequência de passagens controladas onde a placa é deformada gradativamente. Isso torna a máquina adequada tanto para trabalhos personalizados únicos quanto para produção repetida quando os parâmetros são bem gerenciados.

Principais tipos e suas diferenças práticas

As laminadoras de placas são comumente classificadas pelo número e disposição dos rolos. Cada configuração afeta a forma como a chapa é alimentada, alinhada e pré-dobrada, o que, por sua vez, influencia a produtividade e a precisão alcançável.

- Máquinas de três rolos: adequadas para fabricação em geral, oferecendo equilíbrio entre custo e flexibilidade. Eles exigem mais habilidade para controlar pontas planas.

- Máquinas de quatro rolos: Proporcionam um alinhamento mais fácil da placa e melhor pré-dobragem, tornando-as práticas para trabalhos repetitivos ou de alta precisão.

- Máquinas de geometria variável: Projetadas para chapas grossas e aplicações exigentes, permitindo um controle preciso das forças de flexão.

A escolha entre esses tipos deve ser baseada na variedade de materiais, na qualidade de saída desejada e na experiência do operador, e não apenas na complexidade da máquina.

Parâmetros-chave que afetam os resultados contínuos

Vários parâmetros técnicos influenciam diretamente o desempenho da laminação. Ignorá-los pode levar a curvatura inconsistente, extremidades planas excessivas ou defeitos superficiais.

| Espessura da Placa | Determina a força de laminação necessária e o diâmetro do rolo |

| Resistência ao rendimento do material | Umffects springback and number of passes needed |

| Alinhamento do Rolo | Garante flexão uniforme em toda a largura da placa |

Os operadores devem documentar estes parâmetros para trabalhos recorrentes. Isto reduz o tempo de configuração e melhora a repetibilidade, especialmente na produção em lote.

Práticas Operacionais para Resultados Consistentes

A operação eficaz depende de preparação e execução controlada. Antes da laminação, as bordas da placa devem estar quadradas e sem rebarbas para evitar problemas de rastreamento. A lubrificação adequada entre a placa e os rolos pode reduzir a marcação da superfície e a resistência ao rolamento.

Abordagem contínua passo a passo

- Pré-dobre ambas as extremidades para minimizar seções planas.

- Role em várias passagens leves em vez de uma passagem pesada.

- Meça a curvatura com frequência e compense o retorno elástico.

Este método reduz o risco de flexão excessiva e facilita as correções antes que o diâmetro final seja alcançado.

Manutenção e precisão a longo prazo

A manutenção regular afeta diretamente a precisão da laminação e a vida útil da máquina. As superfícies dos rolos devem ser inspecionadas quanto a desgaste ou arranhões, pois mesmo pequenos defeitos podem ser transferidos para peças acabadas. Os sistemas hidráulicos exigem verificações de rotina quanto à estabilidade da pressão e vazamentos.

Áreas de foco de manutenção

- Calibração periódica do paralelismo de rolo.

- Limpeza e lubrificação de componentes móveis.

- Monitoramento das respostas do sistema elétrico e de controle.

Um simple maintenance log helps identify patterns and prevents small issues from escalating into costly downtime.

Selecionando uma máquina com base nas necessidades reais

Ao selecionar uma laminadora de chapas grossas, é prático avaliar os requisitos reais do trabalho, em vez da capacidade máxima teórica. Considere as placas mais grossas e largas usadas regularmente, e não extremos ocasionais. Avalie também o espaço disponível, o nível de habilidade do operador e a integração com processos de corte a montante ou soldagem a jusante.

Um well-matched machine improves efficiency and reduces rework, making it a dependable tool rather than a bottleneck in fabrication workflows.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى