Como ajustar a lacuna de rolo em uma máquina de rolamento de placa para garantir a flexão uniforme

2025-10-03

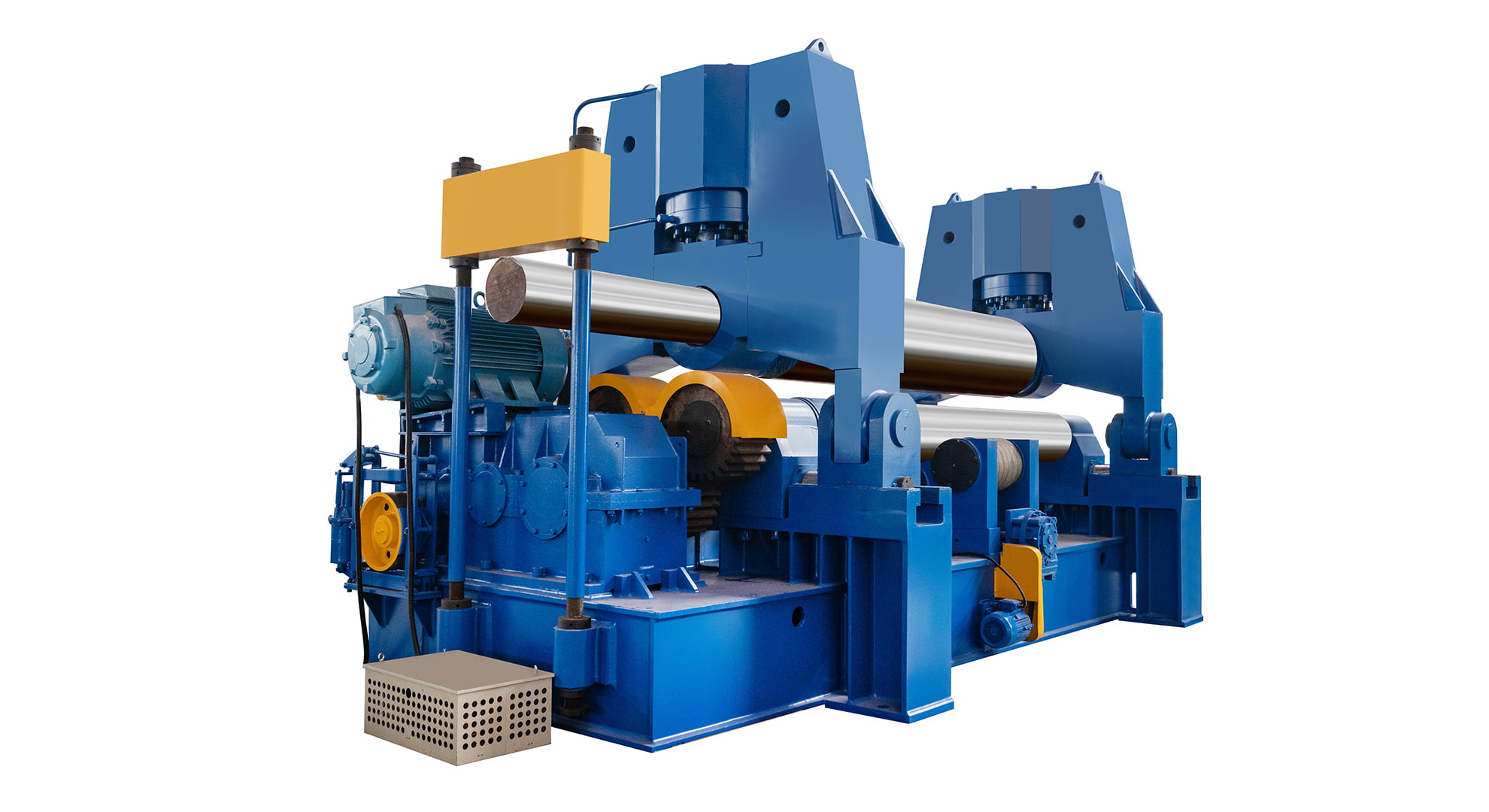

Conseguir uma forma perfeitamente cilíndrica ou cônica a partir de uma chapa de aço plana é o objetivo principal de qualquer operação de laminação de chapas. O obstáculo mais comum e frustrante para esse objetivo é a flexão inconsistente, resultando em uma forma com um ponto plano em uma extremidade ou uma torção espiral pronunciada. A causa raiz desses defeitos quase sempre está em uma folga de rolo definida incorretamente ou mantida de maneira inconsistente.

Compreendendo o “porquê”: a relação entre lacuna e curvatura

Antes de tocar no máquina de laminação de placas , é crucial entender o que você está controlando. A folga do rolo – especificamente a distância entre o rolo superior e os rolos inferiores – não define diretamente o diâmetro final. Em vez disso, determina o raio de curvatura transmitido à placa no ponto de contato.

Uma lacuna de rolo menor força a placa a se deformar mais severamente, resultando em um raio de curvatura mais estreito (um cilindro menor).

Uma lacuna de rolo maior permite que a placa se deforme menos, resultando em um raio de curvatura maior (um cilindro maior).

Para um cilindro uniforme, esse raio de curvatura deve ser idêntico de uma borda à outra da placa. Se a lacuna for maior à esquerda do que à direita, o lado esquerdo será mais plano que o direito.

Lista de verificação essencial de pré-ajuste

O sucesso depende da preparação. Ignorar essas etapas tornará impossível o ajuste preciso da folga.

1. Verifique a condição da máquina:

Inspeção: Verifique se há folga excessiva ou desgaste nos rolamentos e mecanismos de ajuste. Qualquer desleixo levará à inconsistência.

Limpeza do rolo: Certifique-se de que todos os rolos estejam livres de sujeira, incrustações ou respingos de solda. Um pequeno pedaço de detritos pode danificar toda a configuração da lacuna.

Alinhamento: Confirme se todos os rolos estão paralelos entre si. Rolos desalinhados são a principal causa de formatos cônicos (uma extremidade maior que a outra).

2. Entenda o Material:

Consistência de espessura: Meça a espessura da placa em vários pontos, principalmente próximo às bordas. Não é incomum que a placa tenha uma ligeira conicidade (por exemplo, 19,8 mm em uma extremidade, 20,2 mm na outra). Esta variação causará flexão inconsistente mesmo com uma folga perfeitamente definida.

Propriedades dos materiais: Esteja ciente da resistência ao escoamento do material. Materiais mais duros exigirão mais pressão (uma folga efetiva menor) para atingir o mesmo raio de curvatura que materiais mais macios.

3. O primeiro passo crítico: definir um ponto zero teórico

Antes de carregar a placa, você deve estabelecer uma linha de base.

Abaixe lentamente o rolo superior até que ele faça contato firme com os dois rolos inferiores.

Este é o seu “ponto zero”. A leitura digital ou balança mecânica deve ser zerada neste momento. Se sua máquina não tiver esse recurso, marque cuidadosamente a posição.

Agora, quando você eleva o rolo superior até a folga desejada (por exemplo, a espessura da placa mais uma pequena folga), você está partindo de uma referência conhecida e repetível.

O procedimento passo a passo de ajuste de lacuna

Siga este processo metódico para obter uma lacuna uniforme.

Etapa 1: a configuração inicial da lacuna simétrica

Calcule sua lacuna inicial. Uma regra prática comum é definir a folga do rolo superior para 1,1 a 1,3 vezes a espessura do material . Para uma placa de 20 mm, você começaria com uma folga de 22 mm. Isto proporciona folga suficiente para alimentar a placa sem força excessiva ao iniciar a pré-dobragem.

Eleve o rolo superior até esta altura calculada, garantindo que o ajuste seja igual em ambos os lados. Use um calibrador de folga ou um conjunto de calibradores para medir fisicamente a folga nas extremidades esquerda e direita dos rolos. Não confie apenas na escala da máquina nesta fase.

Etapa 2: a primeira pré-dobra e medição

Alimente a placa na máquina até que a borda de ataque passe pelo rolo superior.

Execute a primeira pré-dobra nas bordas de ataque e de fuga. Para uma máquina de pinçamento inicial, isso significa dobrar uma extremidade e depois inverter a placa para dobrar a outra.

Não complete o cilindro ainda. Seu objetivo é criar duas curvas simétricas em cada extremidade.

Etapa 3: O “Teste de Rocha” e Inspeção Visual

Esta é a etapa de diagnóstico mais crítica.

Coloque a placa pré-dobrada sobre uma superfície plana ou um cilindro de referência em boas condições.

Balance suavemente o prato. Observar:

Ele balança de um lado para o outro? Isso indica que o raio da curvatura é diferente em cada lado – a lacuna é irregular.

Ele fica plano com uma lacuna consistente por baixo? Isso indica que as curvas são simétricas.

Além disso, avalie visualmente a lacuna entre a placa e a superfície de referência. Uma folga cônica é um sinal claro de uma folga de rolamento inconsistente.

Etapa 4: fazendo correções ajustadas

Com base nas suas descobertas do Rock Test:

Se um lado for mais plano (tem um raio maior): A lacuna de rolamento era muito grande daquele lado. Você precisa abaixe o rolo superior mais naquele lado específico para a próxima passagem. Faça ajustes em pequenos incrementos – 0,1 mm a 0,2 mm de cada vez.

Se um lado for mais estreito (tem um raio menor): A folga do rolo era muito pequena daquele lado. Você precisa levante ligeiramente o rolo superior desse lado .

Importante: Após cada ajuste, você deve pré-dobrar novamente a borda principal e realizar o Rock Test novamente. Este processo iterativo é a chave para o sucesso.

Etapa 5: Lançamento Final e Verificação

Assim que as extremidades pré-dobradas estiverem perfeitamente simétricas e a placa passar no Rock Test sem qualquer oscilação, você poderá rolar o cilindro completo.

Passe a placa pela máquina, fazendo ajustes graduais no rolo superior para fechar o círculo.

Depois de enrolado, faça uma inspeção final. A melhor prática é usar um modelo ou fita circunferencial para verificar a consistência. Solde a costura e depois verifique o cilindro em uma mesa rolante ou com um scanner a laser para a confirmação final da circularidade.

Solução de problemas comuns

Formato de barril (diâmetro maior no meio): Isso geralmente é causado pela deflexão do rolo. A enorme pressão de flexão faz com que os rolos se curvem ligeiramente no meio, criando ali uma lacuna efetiva maior. A solução é pré-curvar (coroar) ligeiramente o rolo superior para neutralizar essa deflexão, se sua máquina tiver esse recurso.

Formato de ampulheta (diâmetro menor no meio): Isto é menos comum, mas pode ser causado por pré-curvatura excessiva em uma máquina para uma chapa mais fina.

Espiral/torção persistente: Isto é quase sempre um sinal de um desalinhamento significativo entre os rolos. Os rolos não são paralelos, fazendo com que a placa seja “percorrida” em ângulo. Isto requer uma grande correção mecânica da própria máquina.

Conclusão: paciência e processo são fundamentais

Ajustar a folga entre rolos para uma flexão uniforme não é uma ação única, mas um processo de medição, teste e correção incremental. Apressar o estágio de pré-dobragem é o erro mais comum. Ao compreender o princípio do controle de folga, começando a partir de um ponto zero verificado, e usando religiosamente o Rock Test para orientar seu ajuste fino, você pode produzir consistentemente cilindros e cones uniformes e de alta qualidade. O tempo investido no domínio desta habilidade fundamental rende dividendos em redução de retrabalho, menos desperdício de material e produtos finais superiores.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى