Quão precisos são os cortes feitos por máquinas de ranhura?

2025-02-08

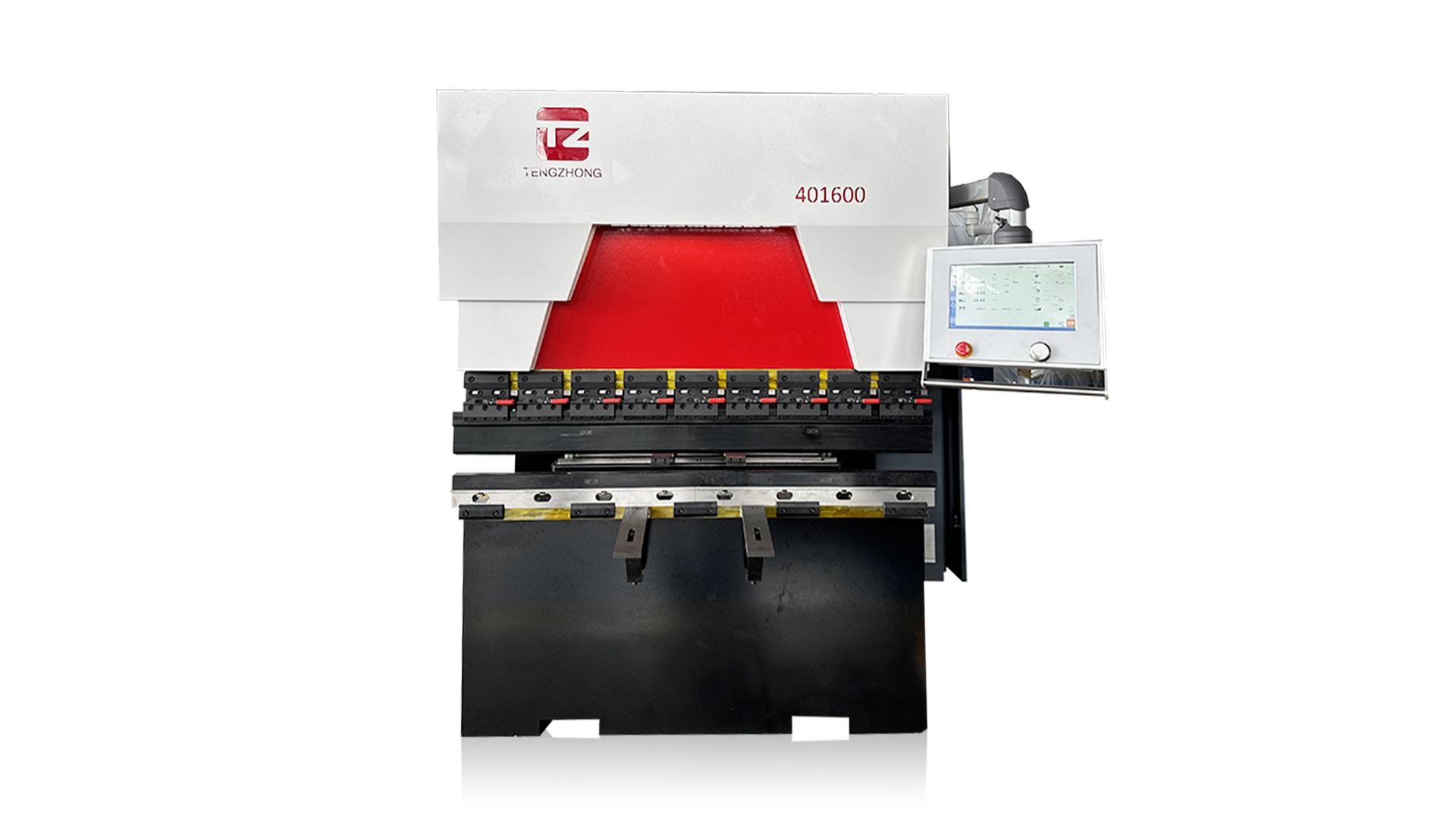

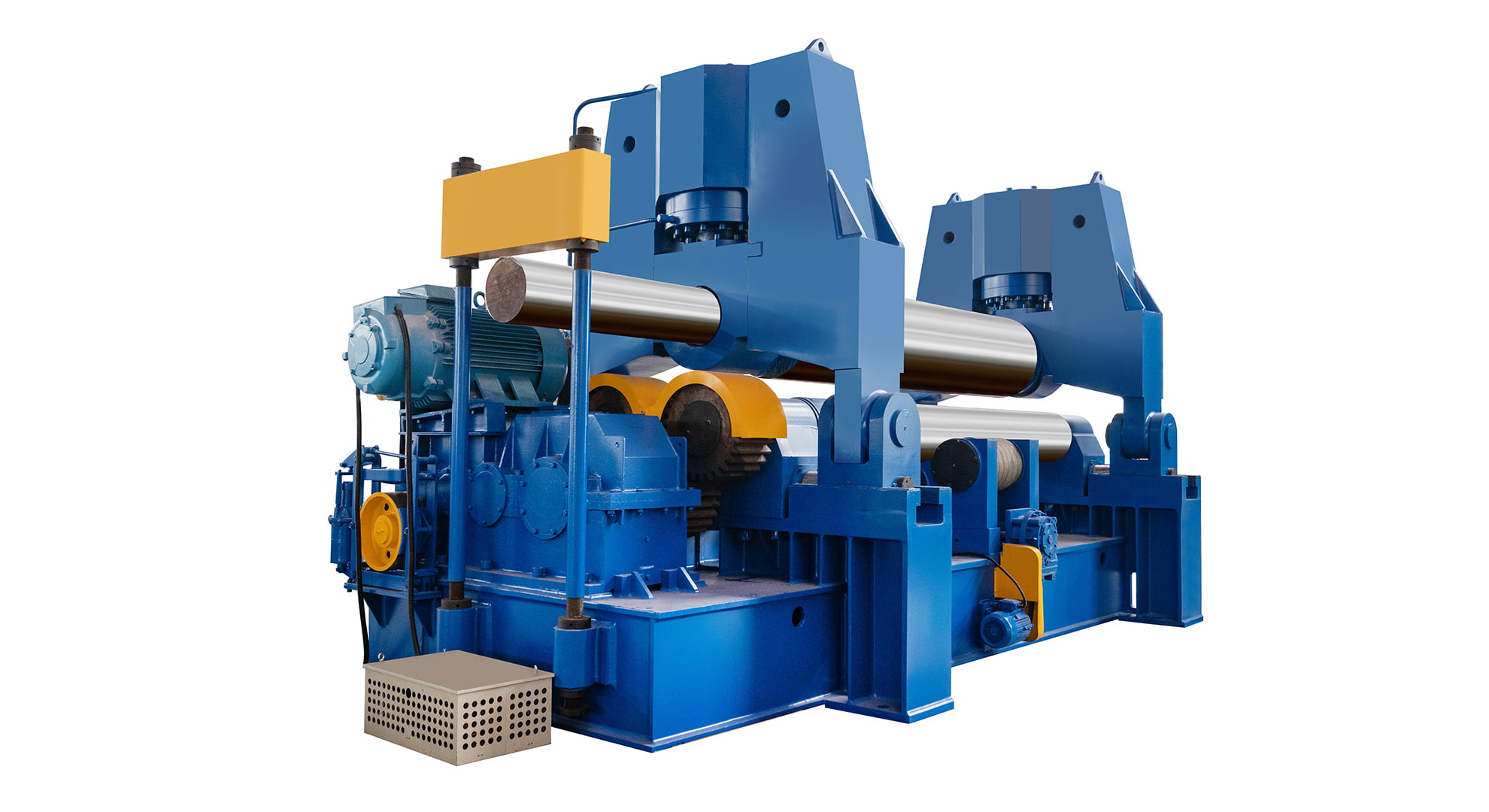

No campo da fabricação e processamento industrial, a precisão é fundamental. Esteja você moldando materiais para construção, produção automotiva ou máquinas intrincadas, a precisão de cada corte dita a qualidade e a funcionalidade do produto final. Entre as ferramentas projetadas para alcançar essa precisão, Máquina de ranhura se destacar. Esses dispositivos versáteis são projetados para criar ranhuras, slots e canais precisos em uma variedade de materiais, de metal ao plástico. Mas quão exatos são os cortes feitos pelas máquinas de ranhura e quais fatores influenciam sua precisão?

O núcleo da precisão: tecnologia e design

As máquinas de ranhura são inerentemente construídas para oferecer altos níveis de precisão. No coração de seu design, está a engenharia avançada que lhes permite criar cortes limpos e consistentes com precisão notável. As ferramentas usadas nessas máquinas - fortes rotativos, lâminas de carboneto ou inserções especializadas - estão finamente sintonizadas para atender aos requisitos exigentes de tarefas específicas.

A precisão dos cortes depende em grande parte da construção da máquina, com recursos como quadros robustos, sistemas de controle avançado e mecanismos de acionamento de ponta, garantindo que cada operação permaneça estável e previsível. As máquinas de grooving de alta qualidade vêm equipadas com controles digitais e recursos automatizados, que aumentam significativamente sua capacidade de executar medições exatas com microns. Essas máquinas geralmente se integram aos sistemas de controle numérico de computador (CNC), permitindo ajustes e recalibrações em tempo real, aumentando assim a precisão e reduzindo o erro humano.

Fatores que afetam a precisão do corte

Enquanto as máquinas de ranhura são projetadas para produzir cortes altamente precisos, vários fatores podem influenciar o resultado final. O material sendo cortado, a velocidade de operação, a condição da ferramenta e a calibração da máquina desempenham papéis cruciais na determinação da qualidade da ranhura.

1. Propriedades do material

Materiais diferentes - seja plástico macio, aço endurecido ou substâncias compostas - respondem aos processos de corte de maneiras únicas. Materiais mais difíceis podem exigir velocidades de corte mais lentas ou ferramentas especializadas para evitar desgaste ou deformação, enquanto os materiais mais macios podem exigir um maior controle para evitar o supercote ou o subcotação. A precisão do corte varia dependendo de quão bem a máquina se ajusta às características do material.

2. Desgaste e manutenção da ferramenta

A ferramenta de corte de uma máquina de ranhura se desgasta com o tempo. À medida que as ferramentas se degradam, sua capacidade de produzir cortes nítidos e precisos diminui. A manutenção regular, incluindo afiação ou substituição de ferramentas, é essencial para manter cortes precisos. O nível de tolerância do corte é altamente dependente da nitidez e condição da lâmina ou inserção usada. As ferramentas que experimentaram desgaste significativas podem causar ranhuras irregulares e profundidades de slot inconsistentes, o que compromete a qualidade geral do produto.

3. Calibração e configuração da máquina

A calibração da máquina de ranhura é parte integrante da consistência de seus cortes. Mesmo pequenos desalinhamentos no porta -ferramentas, mecanismos de alimentação ou cabeça de corte podem levar a desvios nas dimensões do sulco. Os técnicos profissionais calibram rotineiramente a máquina para garantir que a cabeça de corte permaneça alinhada com a peça de trabalho, o que garante a criação de ranhuras com profundidade e largura consistentes. Qualquer supervisão da calibração pode introduzir imperfeições que, embora minuto, possam impactar significativamente a qualidade do produto acabado.

4. Velocidade de corte e taxas de alimentação

A velocidade na qual a máquina de ranhura opera é outro fator crítico na precisão de seus cortes. Velocidades mais rápidas podem agilizar o processo, mas às vezes podem resultar em ranhuras menos refinadas, especialmente em materiais mais difíceis. Por outro lado, velocidades de corte mais lentas permitem um maior controle sobre o processo, mas podem aumentar o tempo de produção. A taxa de alimentação, ou a velocidade na qual o material se move em relação à ferramenta de corte, também deve ser otimizado para garantir a uniformidade. Uma taxa de alimentação bem calibrada reduz o risco de ranhuras irregulares ou desgaste do excesso de ferramentas.

Alcançando precisão em cada corte

Enquanto vários fatores entram em jogo, as modernas máquinas de ranhura, particularmente aquelas com integração do CNC, fornecem um alto grau de precisão. Essas máquinas são capazes de alcançar tolerâncias tão apertadas quanto ± 0,005 mm, dependendo da complexidade da tarefa. Em aplicações altamente especializadas, como fabricação aeroespacial ou de dispositivos médicos, esse nível de precisão é indispensável. Em tais campos, mesmo o menor desvio pode ter sérias conseqüências.

Além disso, os avanços tecnológicos no manuseio de materiais, ajustes em tempo real e diagnósticos avançados aprimoram ainda mais a capacidade da máquina de produzir ranhuras consistentes e de alta qualidade. Essa inovação contínua garante que, independentemente do material ou complexidade do trabalho, as máquinas de ranhura continuam a fornecer cortes de precisão que atendem aos padrões mais rigorosos.

Os cortes feitos por máquinas de ranhura são, na maioria dos casos, extraordinariamente precisos. Com as condições certas - calibração da máquina proposta, ferramentas nítidas, velocidades de corte otimizadas e manuseio de material correto - a precisão das máquinas de ranhura pode atingir níveis notáveis. À medida que as indústrias exigem padrões cada vez mais altos de precisão, as máquinas de grooving estão em evolução continuamente, impulsionadas pela tecnologia e inovação. Nas mãos de operadores qualificados e com manutenção adequada, essas máquinas garantem que cada corte seja tão preciso quanto o último, mantendo a integridade e a excelência do produto final.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى