Como você alinha e nivela uma laminadora de chapas grossas antes da operação?

2025-10-24

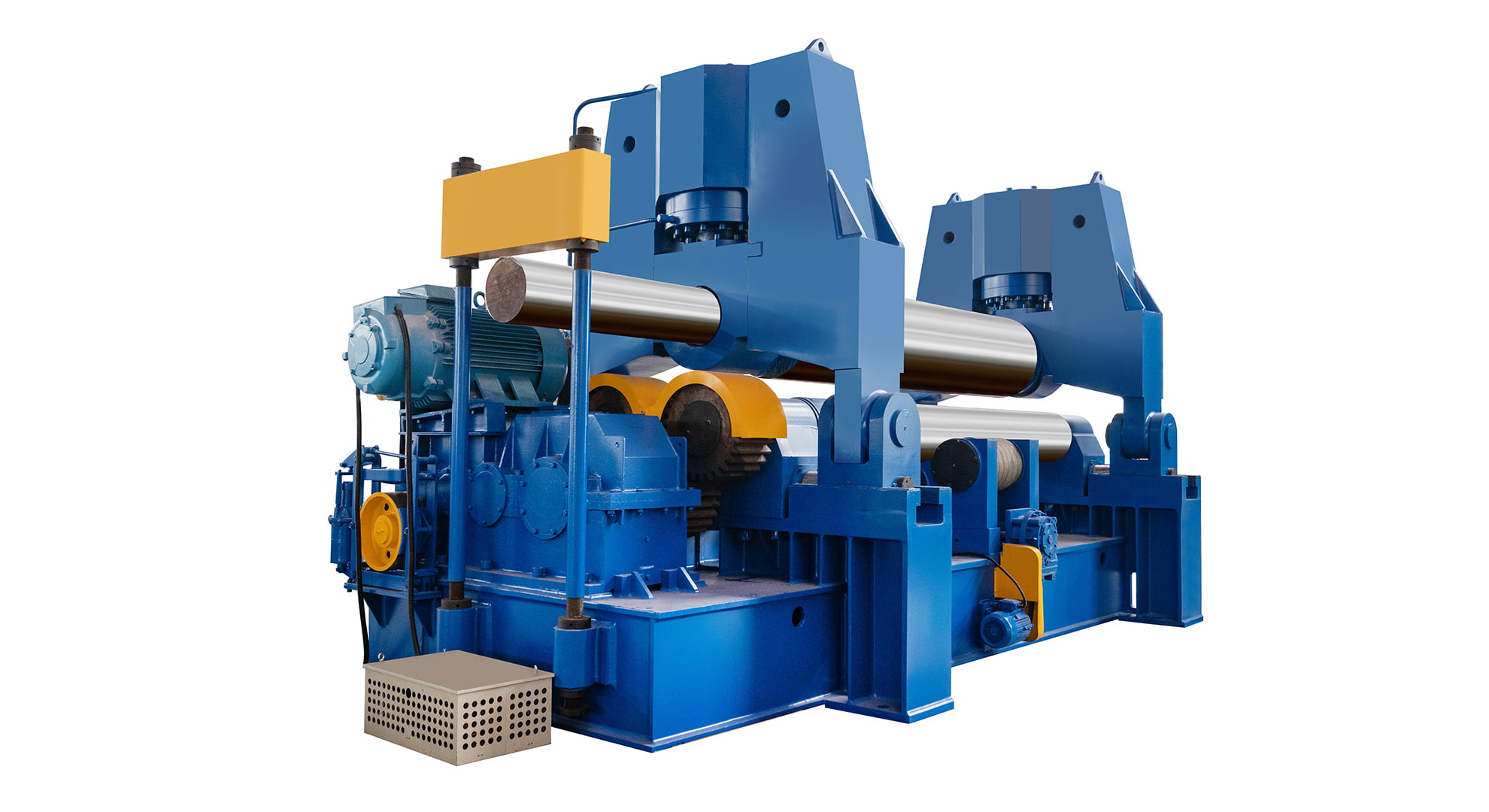

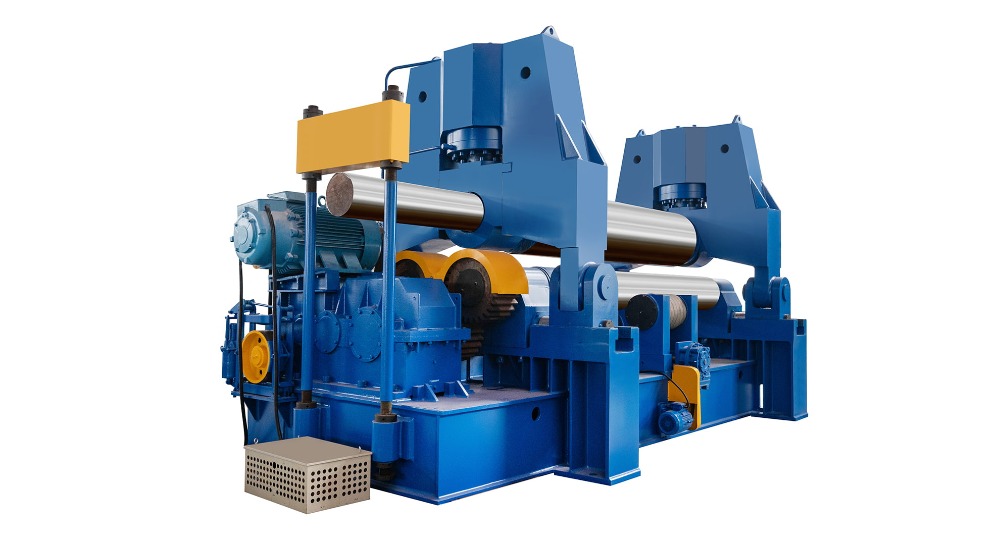

O alinhamento e o nivelamento adequados são etapas essenciais antes de operar um máquina de laminação de placas . Essas etapas influenciam diretamente a precisão das peças laminadas, a vida útil da máquina e a segurança geral do processo de laminação. Uma laminadora de chapas desalinhada ou nivelada de forma desigual pode produzir cilindros desalinhados, criar tensão desnecessária na estrutura e nos rolos e causar desgaste prematuro de componentes mecânicos.

Compreendendo a importância do alinhamento e nivelamento

A precisão de uma laminadora de chapas grossas depende muito de quão bem ela é configurada. O alinhamento garante que os rolos estejam paralelos e devidamente centralizados, permitindo uma pressão uniforme em toda a placa. O nivelamento, por outro lado, garante que a base da máquina assente uniformemente na fundação, minimizando a vibração e a tensão estrutural.

Quando a máquina não está corretamente alinhada ou nivelada, podem ocorrer os seguintes problemas:

- Pressão de rolamento irregular: Faz com que um lado da placa seja mais espesso ou enrolado com mais força do que o outro.

- Cilindros fora de rodada: Resulta em cones ou ovais em vez de seções circulares perfeitas.

- Desgaste excessivo em rolamentos e rolos: Devido à distribuição desigual da carga.

- Aumento do consumo de energia e ruído: Porque os rolos estão sob tensão.

- Precisão e repetibilidade reduzidas: Levando a taxas de sucata mais altas.

Ao garantir que a laminadora de chapas grossas esteja nivelada e alinhada antes de cada operação importante ou após a realocação, os operadores podem manter uma precisão de laminação consistente e prolongar a vida útil da máquina.

Verificações preparatórias antes do nivelamento

Antes de iniciar o processo de alinhamento e nivelamento, várias etapas preparatórias devem ser concluídas para criar uma base estável e garantir a precisão da medição.

um. Inspecione a fundação

- A fundação de concreto deve ser sólida, livre de rachaduras e espessa o suficiente para suportar o peso e a vibração da máquina.

- Se forem utilizados chumbadores, verifique se estão seguros e posicionados corretamente de acordo com o plano de instalação.

- Limpe poeira, óleo e detritos da superfície antes da colocação.

b. Verifique o posicionamento da máquina

- Posicione a laminadora de placas aproximadamente no lugar usando um equipamento de elevação ou uma empilhadeira.

- Garanta espaço adequado ao redor da máquina para manutenção, alimentação e manuseio de materiais.

- Verifique se a base da máquina assenta uniformemente nas almofadas de suporte.

c. Revise as especificações do fabricante

- Consulte o manual de instalação para limites de tolerância recomendados, pontos de referência e procedimentos de nivelamento.

- Cada modelo pode ter requisitos específicos de alinhamento, especialmente entre os rolos superior e inferior.

d. Reúna as ferramentas certas

- Níveis de bolha de precisão (precisão de 0,02–0,05 mm/m)

- Relógios comparadores e bases magnéticas

- Medidores de folga

- Bordas retas e réguas de aço

- Placas de calço ou cunhas de nivelamento

- Chaves dinamométricas

- Ferramentas de alinhamento a laser (opcional, para configurações avançadas)

Ter ferramentas precisas e um ambiente de trabalho limpo garante que as leituras sejam confiáveis e que os ajustes possam ser feitos com segurança.

Nivelando a Base da Máquina

O nivelamento da base da máquina é o primeiro passo importante e serve como base para o alinhamento adequado dos rolos.

Etapa 1: nivelamento aproximado

- Abaixe a laminadora de placas sobre seus suportes de montagem ou estrutura de base.

- Ajuste cada canto usando calços ou parafusos de nivelamento até que a máquina fique aproximadamente nivelada.

- Use um nível de bolha longo colocado ao longo da cama e ao longo da estrutura para confirmar o nivelamento inicial.

Passo 2: Nivelamento fino

- Coloque o nível de precisão na base nas direções longitudinal e transversal.

- Ajuste os parafusos de nivelamento gradualmente, começando do centro e trabalhando em direção aos cantos.

- O objetivo é atingir um nivelamento dentro de ±0,02 mm por metro ou conforme recomendado pelo fabricante.

- Verifique novamente as leituras após cada ajuste, dando tempo para a máquina se estabilizar após cada alteração.

Etapa 3: proteger e verificar

- Uma vez nivelado, aperte os chumbadores ou porcas progressivamente, alternando entre lados opostos para evitar distorções.

- Meça novamente o nível após apertar, pois a tensão do parafuso pode causar pequenas alterações.

- Se as leituras se desviarem além da tolerância, repita o processo de ajuste fino.

Alinhando os rolos

Com a base da máquina devidamente nivelada, o próximo passo crucial é alinhar os rolos para garantir o paralelismo e o espaçamento correto.

um. Verifique o alinhamento do rolo superior e inferior

- Gire os rolos manualmente até que entrem em contato.

- Use um calibrador de folga para medir a folga entre os rolos em vários pontos da largura.

- Qualquer variação indica desalinhamento.

- Ajuste as caixas dos rolamentos laterais ou os suportes dos rolos de acordo para equalizar as folgas.

b. Verifique o alinhamento do rolo lateral (para máquinas de 4 rolos)

- Os rolos laterais devem se mover simetricamente e ficar paralelos ao eixo do rolo superior.

- Use um relógio comparador montado no rolo superior para medir a excentricidade ou desvio à medida que cada rolo lateral é levantado.

- Ajuste o sistema de posicionamento hidráulico ou mecânico até que o desvio fique dentro da tolerância.

c. Verifique as linhas centrais do rolo

- As linhas centrais do rolo devem formar uma linha reta e paralela à base da máquina.

- Ferramentas de alinhamento a laser ou fios tensionados podem ser usados para verificar esse alinhamento em todo o comprimento dos rolos.

- Qualquer desalinhamento angular pode causar resultados de laminação cônica ou curvatura irregular.

d. Teste a pressão de contato do rolo

- Insira uma placa de teste de espessura conhecida e aplique pressão lentamente.

- Verifique se ambos os lados da placa recebem força igual observando o comportamento de flexão.

- Se um lado dobrar mais, realinhe os alojamentos dos rolos ou os cilindros hidráulicos.

Verificação de sistemas elétricos e hidráulicos

O alinhamento mecânico é apenas parte do processo; componentes elétricos e hidráulicos também afetam o posicionamento e a estabilidade da máquina.

- Sincronização do cilindro hidráulico: Nas laminadoras hidráulicas de placas, ambos os cilindros de elevação devem operar em perfeita sincronização. A pressão irregular pode inclinar os rolos durante a operação.

- Interruptores de limite e sensores: Verifique se os sensores de limite e os dispositivos de fim de curso estão devidamente calibrados.

- Sistema de lubrificação: Certifique-se de que os rolamentos e guias recebam lubrificação uniforme para manter o movimento suave durante os testes de alinhamento.

- Vazamentos hidráulicos: Quaisquer vazamentos ou ar no sistema podem causar pressões de elevação e rolamento desequilibradas.

Testar esses sistemas após o alinhamento mecânico garante que a máquina mantenha uma geometria consistente sob carga.

Verificação final e teste

Após o alinhamento e nivelamento, realize um teste de rolamento para confirmar se a configuração produz resultados uniformes.

um. Rolando uma placa de teste

- Selecione uma placa de espessura moderada (não na capacidade máxima da máquina).

- Alimente-o nos rolos e execute um ciclo parcial de pré-dobra e laminação.

- Meça o cilindro resultante quanto à redondeza, consistência do diâmetro e costura reta.

b. Medindo precisão

- Use uma fita ou paquímetro para medir ambas as extremidades e vários pontos ao longo da circunferência do cilindro.

- Se houver um desvio superior a 1–2 mm entre as extremidades, verifique novamente o alinhamento do rolo.

- Certifique-se também de que a costura esteja reta e não em espiral – uma indicação de desalinhamento angular.

c. Documente os resultados

- Registre as leituras de nível, dados de alinhamento de rolos e medições de teste experimental.

- Manter esta documentação ajuda em futuras manutenções, relocações ou solução de problemas.

Erros comuns de alinhamento a serem evitados

- Ignorando verificações de fundação: Mesmo um pequeno desnível no piso pode distorcer a moldura.

- Apertar os chumbadores muito cedo: Sempre nivele bem antes de travar a máquina.

- Ignorando o desgaste do rolo: Rolos gastos podem fornecer leituras de alinhamento falsas. Inspecione antes de ajustar.

- Pressão hidráulica desigual: Faz com que um lado levante ou pressione com mais força do que o outro.

- Usando ferramentas de nivelamento imprecisas: O nível padrão de carpinteiro não é suficiente; níveis de precisão são necessários.

- Negligenciando os efeitos térmicos: As mudanças de temperatura podem alterar ligeiramente o alinhamento; permita que a máquina atinja as condições ambientais antes de verificar.

Práticas de manutenção para preservar o alinhamento

Após a configuração inicial, manter o alinhamento e o nivelamento é uma responsabilidade contínua.

- Inspeções regulares: Verifique o nível da máquina a cada poucos meses ou após uso intenso.

- Monitoramento da fundação: Procure por danos por assentamento ou vibração.

- Lubrificação e limpeza: Sujeira ou aparas de metal podem afetar o assentamento e o equilíbrio dos rolos.

- Medição do desgaste do rolo: Verifique periodicamente a uniformidade do diâmetro do rolo usando micrômetros.

- Verificações de calibração: Para sistemas CNC ou hidráulicos, verifique regularmente a calibração do sensor.

A manutenção preventiva garante que pequenos desvios sejam corrigidos antes que afetem a qualidade da produção.

O papel da tecnologia moderna no alinhamento

Os avanços na tecnologia simplificaram e melhoraram o alinhamento das máquinas laminadoras de chapas grossas.

- Sistemas de nivelamento a laser oferecem precisão em nível de mícron e configuração mais rápida.

- Inclinômetros digitais permitem a medição precisa dos ângulos de inclinação da máquina.

- Software de calibração CNC detecta e compensa automaticamente pequenos desalinhamentos de rolo.

- Sistemas de monitoramento de vibração ajudar a detectar precocemente a instabilidade da base ou o desequilíbrio estrutural.

Para aplicações de laminação de chapas grossas de alta precisão ou em grande escala, a integração dessas ferramentas melhora significativamente a consistência e reduz o tempo de inatividade.

Conclusão

Alinhar e nivelar uma laminadora de chapas grossas antes da operação não é apenas um procedimento de instalação único – é um aspecto fundamental do controle de qualidade. Uma base bem nivelada garante estabilidade estrutural, enquanto o alinhamento adequado dos rolos garante resultados precisos e repetíveis.

O processo envolve preparação cuidadosa, uso de ferramentas de medição de precisão, ajuste sistemático de parafusos de nivelamento e suportes de rolos e testes completos com placas de amostra. Negligenciar essas etapas pode levar a produtos defeituosos, maior desgaste e reparos dispendiosos.

Ao investir tempo e cuidado na configuração adequada, os operadores podem maximizar a eficiência, prolongar a vida útil da máquina e garantir a produção consistente de chapas laminadas e cilindros de alta qualidade. No exigente campo da conformação de metais, a precisão começa com uma base nivelada e alinhada - e essa base começa muito antes da primeira placa entrar nos rolos.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى