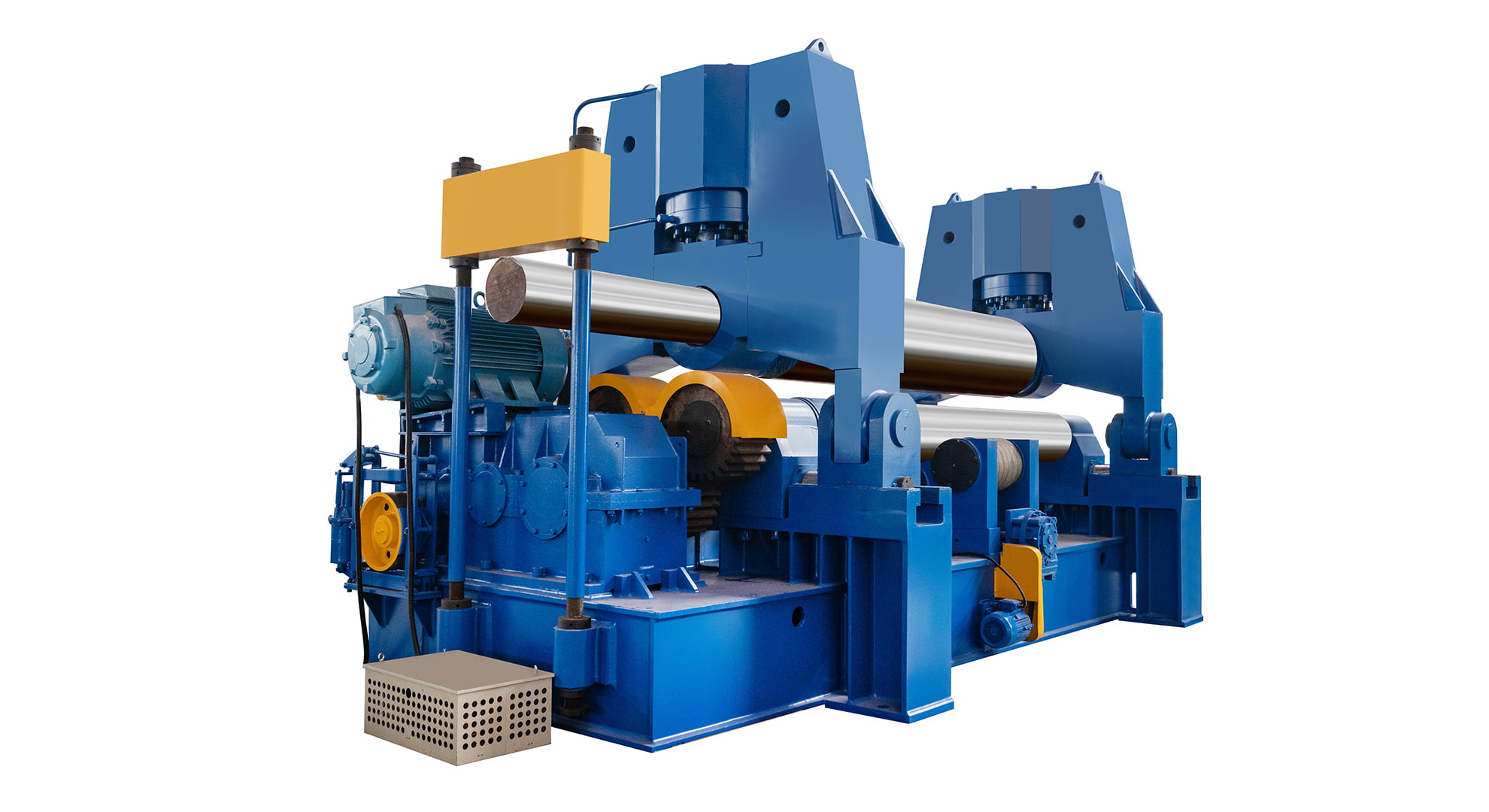

Máquina laminadora de 4 rolos: uma introdução abrangente

2025-11-27

Um Máquina laminadora de 4 rolos , também conhecida como dobradeira de placas de quatro rolos, é uma ferramenta industrial especializada projetada para dobrar ou laminar placas de metal em vários formatos, principalmente cilíndricos ou cônicos. Opera com base nos princípios fundamentais de deformação de materiais e manipulação mecânica, tornando-se um ativo indispensável em inúmeros processos de fabricação e fabricação.

Estrutura

A laminadora de quatro rolos é composta principalmente pelas seguintes peças principais:

Cilindro de Posicionamento Hidráulico: Responsável por controlar com precisão a movimentação e posicionamento de determinados componentes, garantindo ajustes precisos durante o processo de laminação.

Painel de controle: Serve como interface do operador, permitindo a entrada de parâmetros como espessura da placa, largura e raio de curvatura desejado. Ele também monitora e controla a operação geral da máquina.

Rolo Superior: Na maioria dos casos, o rolo superior é o rolo de acionamento principal. Ele fornece a força primária para conduzir a placa de metal através da máquina. Em alguns modelos, permanece fixo na posição, enquanto em outros pode ser ajustado verticalmente ou horizontalmente para operações de dobra mais complexas.

Rolos laterais: são os dois rolos menores localizados em cada lado da máquina. Desempenham um papel crucial na aplicação de pressão lateral à placa, permitindo a criação de formas curvas. Os rolos laterais podem ser ajustados em altura e posição para controlar a curvatura da placa laminada.

Rolo Inferior: Os dois rolos inferiores maiores suportam o peso da placa de metal e trabalham em conjunto com o rolo superior para conduzir a placa através da máquina. Eles também contribuem para o alinhamento inicial da placa antes do início do processo de dobra.

Estrutura da máquina: A estrutura robusta fornece suporte estrutural para todos os componentes da laminadora de quatro rolos. Normalmente é feito de aço de alta resistência para suportar as forças geradas durante o processo de laminação.

Princípio de funcionamento

Preparação: Antes de iniciar o processo de laminação, o operador da máquina deve garantir que a placa metálica esteja limpa, livre de quaisquer detritos ou contaminantes que possam afetar a qualidade da dobra. A placa é então devidamente alinhada e posicionada entre os rolos inferior e superior. O operador também define os parâmetros da máquina, como espessura da chapa, largura e raio de curvatura desejado, de acordo com as especificações do produto final.

Posicionamento Inicial: Os rolos inferiores da máquina são ajustados para suportar uniformemente o peso da placa. Este suporte inicial é crucial para garantir que a chapa se mova suavemente pela máquina durante o processo de laminação. Os rolos superiores são elevados até a posição mais alta, criando um espaço grande o suficiente para permitir a fácil inserção da placa de metal.

Inserção: A placa metálica é inserida cuidadosamente entre os rolos inferior e superior através da abertura de entrada da máquina. O operador deve ter muito cuidado para garantir que a placa esteja centralizada e perfeitamente alinhada com os rolos. Qualquer desalinhamento nesta fase pode resultar em dobras irregulares ou defeitos no produto final.

Umdjustment: Once the plate is in position, the operator adjusts the positions of the bottom and top rolls to match the desired bending radius and curvature. This adjustment is a critical step in achieving the correct bend radius without causing excessive strain or deformation on the plate. Precise adjustments are often made using the control panel, which allows for fine - tuning of the roll positions.

Dobragem: Com os rolos devidamente ajustados, os sistemas hidráulicos ou mecânicos da máquina são acionados. Os rolos inferiores começam a girar, empurrando a placa para frente. Simultaneamente, os rolos superiores aplicam pressão descendente na placa. À medida que a placa se move através dos rolos, ela sofre deformação plástica, dobrando-se gradualmente em torno dos rolos inferiores para assumir a forma curva desejada.

Dobra Progressiva: Em muitos casos, o processo de dobra não é concluído em uma única passagem. À medida que a placa continua a se mover através dos rolos, o operador pode precisar fazer ajustes adicionais nas posições dos rolos superior e inferior para obter a curvatura e o formato exatos necessários. Esta abordagem de dobra progressiva, muitas vezes envolvendo múltiplas passagens, ajuda a garantir a precisão e minimizar o estresse na chapa, resultando em um produto final de maior qualidade.

Saída e Remoção: Depois que a placa passa por todos os rolos e atinge o formato desejado, ela sai da máquina pela outra extremidade. O operador remove cuidadosamente a placa dobrada da máquina e o processo de laminação é concluído. A placa removida está então pronta para processamento ou montagem adicional, dependendo dos requisitos específicos de fabricação.

Procedimentos Operacionais

Configuração da Máquina: Antes de utilizar a laminadora de quatro rolos, é fundamental garantir que a máquina esteja devidamente montada e calibrada. Isso inclui a verificação dos sistemas hidráulicos ou mecânicos quanto a vazamentos, mau funcionamento ou sinais de desgaste. Os mecanismos de segurança, tais como botões de parada de emergência e proteções, também devem ser inspecionados para garantir que estejam em boas condições de funcionamento. Além disso, os alinhamentos dos rolos devem ser verificados para garantir resultados de dobra precisos.

Preparação da Placa: A placa de metal a ser laminada deve ser completamente limpa para remover qualquer sujeira, ferrugem ou outros contaminantes. Também deve ser verificado quanto ao dimensionamento adequado e quaisquer defeitos potenciais. A placa é então posicionada corretamente para dobra, levando em consideração a orientação e alinhamento desejados com os rolos da máquina.

Ajuste do rolo: Com base no raio de curvatura e curvatura desejados, o operador ajusta as posições dos rolos inferior e superior. Este ajuste pode envolver o uso de controles manuais ou a dependência do sistema controlado por computador da máquina. O operador deve consultar o manual da máquina ou as diretrizes para procedimentos de ajuste específicos, pois modelos diferentes podem ter mecanismos de ajuste ligeiramente diferentes.

Inserção da Placa: A placa é inserida cuidadosamente na abertura de entrada da máquina, garantindo que esteja centralizada e alinhada conforme descrito na seção de princípios de funcionamento. Qualquer desalinhamento nesta fase pode levar a dobras irregulares ou outros problemas de qualidade.

Processo de Dobra: Os sistemas hidráulicos ou mecânicos da máquina são acionados para iniciar o processo de dobra. O operador monitora de perto o progresso da dobra, observando a placa conforme ela se move através dos rolos. Durante este processo, podem ser necessários ajustes nas posições dos rolos para obter a dobra desejada.

Dobragem Progressiva: Se forem necessárias múltiplas passagens para atingir a forma desejada, o operador realiza essas passagens, ajustando as posições dos rolos entre cada passagem. Esta abordagem passo a passo permite um processo de dobra mais controlado e preciso.

Saída e Remoção: Após a placa ter sido dobrada no formato desejado, ela pode sair da máquina. O operador remove cuidadosamente a placa dobrada e a inspeciona em busca de sinais de defeitos, como dobras irregulares, rachaduras ou outras imperfeições. Se necessário, a placa pode ser submetida a processamento adicional ou relaminada para corrigir quaisquer problemas.

Manutenção da máquina: Após a conclusão do processo de dobra, a manutenção de rotina da máquina é essencial. Isso inclui limpar a máquina para remover quaisquer aparas de metal ou detritos que possam ter se acumulado durante o processo de laminação. As peças móveis, como os rolos e os cilindros hidráulicos, devem ser lubrificadas para reduzir o atrito e o desgaste. Quaisquer sinais de desgaste ou danos, como rolamentos desgastados ou vazamentos nas mangueiras hidráulicas, devem ser resolvidos imediatamente para garantir o funcionamento adequado e contínuo da máquina.

Umdvantages

Pré - laminação reduzida: Em uma laminadora de quatro rolos, o material é comprimido entre os dois rolos centrais, o que reduz significativamente a necessidade de pré - laminação extensa. Isso não apenas economiza tempo, mas também melhora a eficiência geral do processo de laminação.

Trabalho de passagem única: Muitas laminadoras de quatro rolos são capazes de realizar várias operações, incluindo esquadrejamento, pré-laminação, laminação e fechamento da pré-laminação, tudo em uma única passagem. Esse processo simplificado simplifica o fluxo de trabalho de fabricação e aumenta a produtividade.

Alimentação horizontal da placa: Graças ao apoio do rolo inferior e do rolo lateral, a placa pode ser alimentada horizontalmente na máquina. Este método de alimentação horizontal é mais conveniente e estável, especialmente para chapas maiores e mais pesadas.

Esquadria da placa: A posição do rolo lateral permite fácil esquadria da placa. Isso garante que a placa esteja devidamente alinhada antes do início do processo de laminação, resultando em resultados de dobra mais precisos e consistentes.

Requisito reduzido de espaço da máquina: Como o esquadrejamento e a laminação muitas vezes podem ser feitos em uma única etapa, o espaço necessário ao redor da máquina é reduzido. Isto é particularmente benéfico em instalações de produção onde o espaço pode ser limitado.

Alta precisão e circularidade: As laminadoras de quatro rolos, especialmente aquelas com sistemas de controle avançados, podem atingir altos níveis de precisão e circularidade nos produtos laminados. Isso os torna ideais para aplicações onde são necessárias tolerâncias rígidas, como nas indústrias aeroespacial e automotiva.

Versatilidade: Essas máquinas podem lidar com uma ampla variedade de espessuras, larguras e materiais de chapas, tornando-as altamente versáteis. Eles podem ser usados para laminar vários formatos, incluindo cilindros, cones e arcos, para atender às diversas necessidades de diferentes processos de fabricação.

Umutomatic Features: Some modern four - roll rolling machines are equipped with automatic alignment and clamping functions. These features ensure that the plate remains in place during the rolling process, preventing it from sliding or running off, which further improves the quality of the finished product.

Recursos de segurança: Muitas laminadoras de quatro rolos são projetadas com recursos de segurança, como funções anti-sobrecarga e proteção hidráulica. Esses recursos ajudam a proteger a máquina contra danos causados por cargas excessivas e também protegem o operador de possíveis acidentes.

Diâmetro pequeno da bobina: As máquinas dobradeiras de quatro rolos são capazes de laminar cilindros com diâmetros relativamente pequenos. Em alguns casos, eles podem rolar cilindros com menos de 1,1 vezes o diâmetro do rolo superior, o que proporciona maior flexibilidade na fabricação de componentes de pequeno diâmetro.

Umpplications

A laminadora de quatro rolos encontra amplas aplicações em uma ampla gama de indústrias:

Fabricação de vasos de pressão: Na produção de vasos de pressão, como caldeiras e tanques de armazenamento, são utilizadas laminadoras de quatro rolos para formar as seções cilíndricas e cônicas dos vasos. A alta precisão e a capacidade de manusear chapas grossas as tornam adequadas para esta aplicação crítica.

Fabricação de estruturas de aço: Para a fabricação de estruturas de aço, como aquelas usadas em edifícios, pontes e instalações industriais, máquinas laminadoras de quatro rolos são usadas para dobrar e moldar placas de aço em vários componentes. A versatilidade dessas máquinas permite a criação de formas complexas exigidas em estruturas de aço modernas.

Umutomotive Industry: In the automotive sector, four - roll rolling machines are used to manufacture parts such as exhaust pipes, fuel tanks, and body panels. The ability to achieve high precision and consistent quality is crucial in automotive manufacturing.

Umerospace and Aviation: The aerospace and aviation industries require components with extremely tight tolerances. Four - roll rolling machines are used to produce parts such as aircraft fuselage sections, engine components, and wing structures. The high - precision capabilities of these machines are essential for meeting the stringent quality requirements of the aerospace industry.

Transporte Ferroviário: Na fabricação de trens e vagões de metrô, laminadoras de quatro rolos são utilizadas para formar as carrocerias e outros componentes estruturais. A capacidade de lidar com a produção em grande escala e manter a alta qualidade é importante nesta indústria.

Fabricação de elevadores: Para a produção de carros e poços de elevadores, são utilizadas laminadoras de quatro rolos para dobrar e moldar as placas de metal. As capacidades de flexão precisas garantem um ajuste adequado e uma operação suave dos componentes do elevador.

Engenharia de pontes: Na construção de pontes, máquinas laminadoras de quatro rolos são usadas para fabricar os componentes curvos e cônicos da estrutura da ponte. A capacidade de trabalhar com placas de grande porte e obter dobras precisas é vital para garantir a integridade estrutural da ponte.

Projeto arquitetônico e de estádios: Na construção de estádios e outras estruturas arquitetônicas exclusivas, máquinas laminadoras de quatro rolos são usadas para criar os elementos metálicos curvos e moldados que dão a esses edifícios sua aparência distinta. A versatilidade das máquinas permite que os arquitetos realizem seus projetos criativos.

Fabricação geral: As laminadoras de quatro rolos também são amplamente utilizadas em processos de fabricação em geral, como a produção de móveis metálicos, equipamentos industriais e máquinas agrícolas. Eles podem ser usados para criar uma variedade de componentes curvos e moldados para esses produtos.

Concluindo, a laminadora de 4 rolos é uma ferramenta industrial altamente versátil e eficiente que desempenha um papel crucial em vários processos de fabricação. Sua estrutura única, princípio de funcionamento e vantagens fazem dele um ativo essencial em indústrias onde precisão, eficiência e versatilidade são necessárias.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى